ガラス繊維強化複合材料は鋼と比較して軽量であり、密度は鋼の 3 分の 1 以下です。ただし、強度の点では、応力が 400MPa に達すると棒鋼は降伏応力を経験しますが、ガラス繊維複合材料の引張強さは 1000 ~ 2500MPa に達することがあります。従来の金属材料と比較して、ガラス繊維複合材料は不均質な構造と明らかな異方性を持ち、より複雑な破損メカニズムを伴います。さまざまな種類の荷重下での実験的および理論的研究により、特に国防機器や航空宇宙などの分野に適用される場合、その特性と機械的特性についての詳細な研究が必要な場合に、それらの機械的特性を包括的に理解することができます。使用環境。

以下では、ガラス繊維複合材料の機械的特性と損傷後の解析を紹介し、この材料の応用に関するガイダンスを提供します。

(1) 引張特性と解析:

研究によると、ガラス繊維強化エポキシ樹脂複合材料の機械的特性は、材料の平行方向の引張強度が繊維の垂直方向の引張強度よりもはるかに大きいことが示されています。したがって、実際の使用においては、ガラス繊維の優れた引張特性を最大限に活かすために、ガラス繊維の方向と引張方向を可能な限り一致させる必要がある。鋼と比較して、引張強さは大幅に高くなりますが、密度は鋼よりもはるかに低くなります。ガラス繊維複合材料の総合的な機械的特性は比較的高いことがわかります。

研究によると、熱可塑性複合材料に添加されるガラス繊維の量を増やすと、複合材料の引張強度が徐々に増加することが示されています。主な理由は、ガラス繊維の含有量が増加すると、複合材料中のより多くのガラス繊維が外力を受けるためです。同時に、ガラス繊維の数が増えることにより、ガラス繊維間の樹脂マトリックスが薄くなり、ガラス繊維強化フレームの構築がより容易になります。したがって、ガラス繊維の含有量が増加すると、外部荷重下で複合材料中の樹脂からガラス繊維に伝わる応力が増加し、引張特性が効果的に向上します。

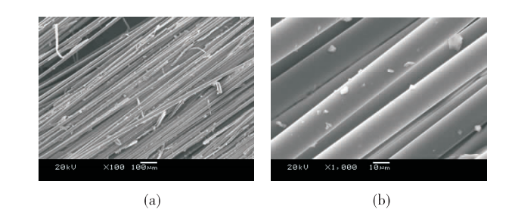

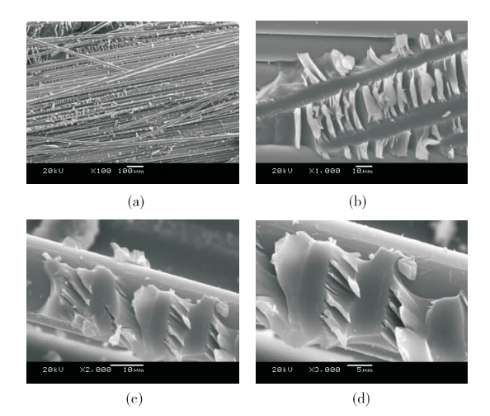

ガラス繊維不飽和ポリエステル複合材料の引張試験に関する研究では、引張断面の走査型電子顕微鏡観察により、ガラス繊維強化複合材料の破壊モードは繊維と樹脂マトリックスの結合破壊であることが示されています。破面からは引張部の樹脂マトリックスから多数のガラス繊維が引き出されており、樹脂マトリックスから引き出されたガラス繊維の表面は滑らかできれいであり、表面への樹脂片の付着はほとんどない。ガラス繊維の性能は脆性破壊です。ガラス繊維と樹脂の接続界面を改良することで、両者の埋め込み性が向上。引張断面では、ガラス繊維がより多く結合したマトリックス樹脂の破片の大部分が見られます。さらに拡大して観察すると、抽出されたガラス繊維の表面には多数のマトリックス樹脂が結合し、櫛状の配列を呈していることがわかる。破断面は延性破壊を示し、より優れた機械的特性を実現できます。

(2) 曲げ性能と解析:

ガラス繊維強化エポキシ樹脂複合材料の一方向板および樹脂鋳造体に対して3点曲げ疲労試験を実施した。結果は、疲労時間の増加に伴って、両者の曲げ剛性が低下し続けることを示しました。しかし、ガラス繊維強化一方向板の曲げ剛性は鋳造品に比べてはるかに高く、曲げ剛性の低下速度も遅かった。時間の経過とともに現れる亀裂の疲労時間は長くなり、ガラス繊維がマトリックスの曲げ性能に与える影響を高めていることを示しています。

ガラス繊維の導入と体積分率の徐々に増加すると、それに応じて複合材料の曲げ強度も増加します。繊維体積率が50%の場合、曲げ強度が最も高く、元の強度より21.3%高くなります。ただし、繊維体積率が 80% になると、複合材料の曲げ強度は大幅に低下し、繊維のないサンプルの強度よりも低くなります。一般に、材料の強度が低いのは、内部の微小亀裂や空隙がマトリックスを介して繊維への荷重の効果的な伝達をブロックしているためである可能性があり、外力がかかると微小亀裂が急速に拡大して欠陥を形成し、最終的に損傷を引き起こすと考えられています。このガラス繊維複合材料の界面結合は、主に高温でガラス繊維マトリックスが繊維を包み込む粘性流に依存しており、過剰なガラス繊維はマトリックスの粘性流を大きく阻害し、ガラス繊維複合材料間の連続性にある程度のダメージを与えます。インターフェース。

(3) 耐貫通性能:

リアクションアーマーの前面と背面に高強度のガラス繊維強化複合材料を使用することで、従来の合金鋼と比較して耐貫通性が向上しました。合金鋼と比較して、爆発性反応装甲の表面および背面用のガラス繊維複合材料は、爆発後の残留破片が小さく、殺傷能力がなく、爆発性反応装甲の二次的な殺傷効果を部分的に排除できます。

投稿日時: 2023 年 11 月 7 日